Energetyczne dylematy

Przemysł chemiczny i branżę energetyczną łączy nierozerwalna więź. Dla pierwszej zaopatrzenie w energię jest jednym z ważniejszych aspektów działalności operacyjnej, dla drugiej zaś sektor chemiczny stanowi jedną z kluczowych grup odbiorców. Do tej pory największe zakłady chemiczne zaspokajały część swoich potrzeb energetycznych za pośrednictwem własnych aktywów, jednak tylko w niewielkim stopniu traktowały one produkcję energii jako dodatkowe źródło dochodów. Wydaje się, iż to tradycyjne podejście stopniowo ulega zmianie.

Gospodarka energetyczna to integralny element działalności dużych zakładów chemicznych. Zapewnienie ciągłości dostaw energii elektrycznej jest nie tylko warunkiem bezpieczeństwa ich funkcjonowania, ale też często ważnym czynnikiem współdecydującym o ich konkurencyjności rynkowej.

Zakłady chemiczne w gronie największych krajowych odbiorców energii elektrycznej…

W naturę branży chemicznej wpisana jest jej wysoka energochłonność, a koszty energii stanowią istotny czynnik determinujący jej rentowność. W ostatnich latach czołowe koncerny chemiczne podjęły znaczący wysiłek ukierunkowany na zmniejszenie ciężaru owych kosztów. W efekcie pomiędzy 2004 a 2012 rokiem branża praktycznie podwoiła swoją efektywność energetyczną – wzrost o ok. 100% produkcji został bowiem zrealizowany przy zbliżonym wolumenie zużycia energii elektrycznej.

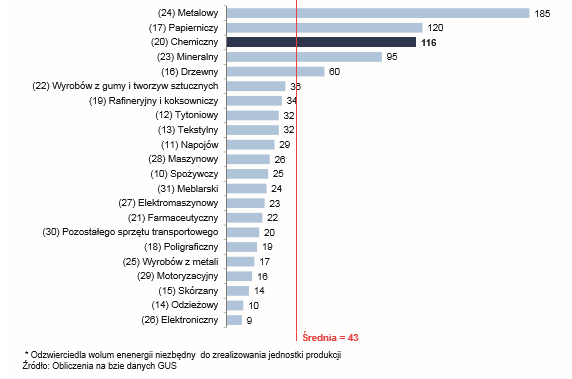

Nie zmienia to jednak faktu, iż w zestawieniu najbardziej elektrochłonnych gałęzi przetwórstwa przemysłowego zajmuje ona niezmiennie pozycję w pierwszej trójce, ustępując pod tym względem jedynie przemysłowi metalurgicznemu oraz papierniczemu (rys. 1), przewyższając średnią dla przemysłu przetwórczego około 2,5-krotnie. Energochłonne procesy produkcyjne w połączeniu z generalnie dużą skalą produkcji chemicznej sprawiają, iż omawiana branża jest drugim najważniejszym przemysłowym odbiorcą energii elektrycznej w Polsce. Z ok. 16% udziałem w jej całkowitym zużyciu w przetwórstwie przemysłowym, ustępuje ona pola jedynie producentom metali. Dotyczy to wyłącznie wąsko rozumianej produkcji chemicznej, sklasyfikowanej w dziale PKD 20. Gdy pod uwagę weźmiemy również zużycie energii w branżach pokrewnych (a więc rafineryjnej, farmaceutycznej oraz w przetwórstwie gumy i tworzyw sztucznych), to okazuje się, że odpowiada ona za aż blisko 30% popytu na energię elektryczną zgłaszanego przez krajowy przemysł przetwórczy.

Nie zmienia to jednak faktu, iż w zestawieniu najbardziej elektrochłonnych gałęzi przetwórstwa przemysłowego zajmuje ona niezmiennie pozycję w pierwszej trójce, ustępując pod tym względem jedynie przemysłowi metalurgicznemu oraz papierniczemu (rys. 1), przewyższając średnią dla przemysłu przetwórczego około 2,5-krotnie. Energochłonne procesy produkcyjne w połączeniu z generalnie dużą skalą produkcji chemicznej sprawiają, iż omawiana branża jest drugim najważniejszym przemysłowym odbiorcą energii elektrycznej w Polsce. Z ok. 16% udziałem w jej całkowitym zużyciu w przetwórstwie przemysłowym, ustępuje ona pola jedynie producentom metali. Dotyczy to wyłącznie wąsko rozumianej produkcji chemicznej, sklasyfikowanej w dziale PKD 20. Gdy pod uwagę weźmiemy również zużycie energii w branżach pokrewnych (a więc rafineryjnej, farmaceutycznej oraz w przetwórstwie gumy i tworzyw sztucznych), to okazuje się, że odpowiada ona za aż blisko 30% popytu na energię elektryczną zgłaszanego przez krajowy przemysł przetwórczy.

…ale też i jej największych przemysłowych producentów

Zapotrzebowanie na energię elektryczną i ciepło ze strony wielkiej chemii jest tak duże, że największe zakłady nie chcą być zależne wyłącznie od zewnętrznych dostawców, a przynajmniej część zużycia pokrywają produkcją z własnych elektrociepłowni, zapewniając przy tym zwykle dostawy energii również dla okolicznych mieszkańców. Skala ich działalności w tej dziedzinie jest dość duża, o czym świadczy fakt, iż tworzą one ścisłą czołówkę największych elektrociepłowni przemysłowych w kraju. W pierwszej dziesiątce znajdują się m.in. bloki pracujące przy zakładach chemicznych we Włocławku (Anwil), w Puławach, Policach oraz Tarnowie (należące do Grupy Azoty), w drugiej dziesiątce zaś elektrociepłownie Ciechu w Janikowie oraz Inowrocławiu, a także należąca do Grupy Azoty elektrociepłownia w Kędzierzynie. Na marginesie warto dodać, iż zdecydowanie największą elektrociepłownią przemysłową w Polsce jest ta działająca przy rafinerii płockiej (PKN ORLEN), której bloki posiadają łączną zainstalowaną moc ok. 350 MW.

Rosnąca aktywność inwestycyjna, coraz bardziej ekspansywne plany

Posiadanie własnych aktywów energetycznych wiąże się z koniecznością ponoszenia stałych nakładów inwestycyjnych związanych z ich utrzymaniem. Co więcej, w obliczu ich postępującej dekapitalizacji pojawia się obecnie coraz bardziej nagląca potrzeba modernizacji czy nawet pełnego odtworzenia niektórych z nich. Na inwestycję w nową elektrociepłownię, która zastąpić ma mocno wysłużony blok węglowy, zdecydowały się w ostatnim czasie m.in. zakłady azotowe w Kędzierzynie. I etap budowy zrealizuje spółka RAFAKO (podwykonawcą robót będzie m.in. Erbud), a jego ukończenie planowane jest na koniec 2016 roku. W stosunku do pierwotnych planów zmianie uległa technologia – zamiast bloku parowo-gazowego powstanie bowiem nowa instalacja opalana węglem kamiennym. Na taką decyzję wpływ miały zapewne utrzymujące się w ostatnim czasie niekorzystne relacje cenowe gazu w stosunku do alternatywnego węgla, jak również niskie notowania uprawnień do emisji CO2 (w większym stopniu obciążające dodatkowymi kosztami produkcję energii z tego drugiego).

Pierwsza faza inwestycji obejmie budowę turbozespołu o mocy 25 MWe. Drugi etap budowy planowany jest na lata 2017-2019 – w tym okresie nowa elektrociepłownia ma współpracować z dotychczasową, po czym nastąpi wyłączenie starych kotłów. Docelowo ma ona mieć moc ok. 50 MWe i 250 MWt, zaspokajając zapotrzebowanie zakładów na energię elektryczną w ok. 25% oraz pokrywając w całości ich potrzeby związane z wykorzystaniem ciepła i pary technologicznej. Omawiany projekt ma dla kędzierzyńskiej spółki znaczenie strategiczne – bez jego realizacji trudno byłoby jej bowiem dłużej funkcjonować, jako że stara instalacja ma już ponad 50 lat (tj. więcej niż wynosi okres technologicznej przydatności tego rodzaju obiektów). Przyniesie on spółce nie tylko pożądany wzrost bezpieczeństwa energetycznego, ale też pozwoli jej sprostać zaostrzonym normom środowiskowym dyrektywy IED. Inwestycja realizowana przez Grupę Azoty ZAK S.A. jest przykładem typowej inicjatywy wymuszonej zarówno upływem czasu, jak i rosnącymi potrzebami zakładu. Wpisuje się ona w dotychczasową percepcję energetyki przez firmy chemiczne, dla których stanowiła ona dotąd działalność przede wszystkim wspomagającą kluczowe procesy produkcyjne.